Nu ezitați să contactați când aveți nevoie de noi!

De ce industria aerospațială preferă transformarea orizontală? Descoperirea secretelor tehnologiei de prelucrare a discului turbinei de înaltă precizie

2025.08.06

2025.08.06

Știri din industrie

Știri din industrie

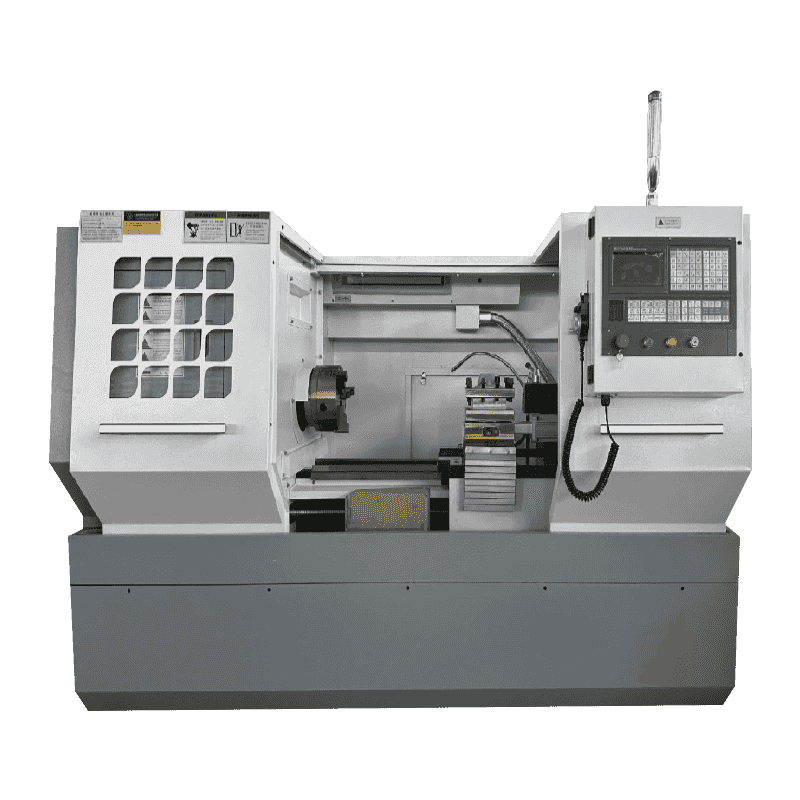

1. De ce preferă industria aerospațială Centre de cotitură orizontală ?

Avantajul gravitației: Evitați deformarea pieselor mari

Probleme de întoarcere verticală: Atunci când procesarea pieselor grele (cum ar fi discurile de turbină cu un diametru mai mare de 1,5 m), greutatea piesei de lucru va provoca deformare în timpul prinderelor, afectând rotunjimea (de obicei, depășind toleranța cu mai mult de 0,02 mm).

Soluție orizontală: piesa de lucru este plasată pe orizontală, gravitația este distribuită uniform, iar rotunjimea poate fi controlată la 0,005 mm cu suportul central hidraulic.

Gestionarea cipurilor: împiedicați aliajele la temperaturi ridicate să se lipească de instrument

Provocări ale materialelor aerospațiale: aliaje de temperatură înaltă pe bază de nichel sunt predispuse la chipsuri lungi ondulate atunci când tăierea, iar procesarea verticală este predispusă la înțelegerea cu instrumentul.

Avantaje orizontale: jetoane se încadrează în mod natural la canalul de cipuri, iar cu răcire de înaltă presiune (70Bar), durata de viață a sculei este crescută cu 40%.

Stabilitate: Rezistența la vibrație este crescută de 3 ori

Comparație de vibrații:

| Sursa de vibrație | Amplitudinea de întoarcere verticală | Amplitudinea de întoarcere orizontală |

| Forța de dezechilibru a fusului | 0,015mm | 0,005mm |

| Fluctuația forței de tăiere | 0,008mm | 0,003mm |

Rezultat: Structura orizontală are o rigiditate mai mare și este potrivită pentru întoarcerea fină (RA 0,4 μm) și transformarea super fină (RA 0,1 μm) a pieselor de aviație.

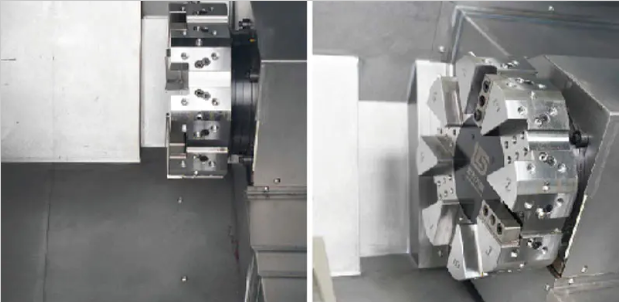

Prelucrare cu mai multe sarcini: întoarcere completă și frezare într-o singură prindere

Proces tipic: discul turbinei trebuie să completeze 20 de procese, cum ar fi rotirea cercului exterior → mortise de frezare și tenon → găuri de răcire.

Soluție orizontală: echipat cu turelă de putere a axei B pentru a realiza transformarea, freza și forajul prelucrării compuse, cu o precizie de poziție de ± 0,01mm.

2. Ghid de depanare a centrului de transformare orizontală

Depanarea sistemului mecanic

- Vibrații/zgomot anormal ale fusului

Cauze posibile:

Uzura de purtare a axului (obișnuită în echipamente cu mai mult de 10.000 de ore)

Eșec de echilibrare dinamică (instrument/piesă de lucru nu este calibrat)

Cuplarea liberă sau deteriorată

Soluţie:

Detectarea valorii vibrațiilor:

Utilizați un analizor de vibrații. Dacă vibrația axială este mai mare de 2,5 mm/s, rulmentul trebuie înlocuit

Calibrare dinamică a echilibrării:

G6.3 Echilibrarea dinamică se efectuează după ce instrumentul este fixat (dezechilibru rezidual <1g · mm)

Verificați cuplarea:

Cuplul cu șuruburi de strângere trebuie să îndeplinească standardul de specificații (cum ar fi șuruburile ISO 4017 M12 au nevoie de 90N · m)

- Mărimea prelucrării este instabilă (± 02mm sau mai mult din toleranță)

Posibile motive:

Șurubul cu bilă, eliminarea inversă este prea mare (> 0,01mm)

Ghidul uzurii șinei cauzează derivă în mișcare

Deformarea termică (creșterea temperaturii axului > 15 ℃ nu este compensată)

Soluţie:

Compensați clearance -ul invers:

Introduceți valoarea de clearance măsurată în sistemul CNC (cum ar fi parametrul FANUC #1851)

Verificați precizia șinei de ghidare:

Măsurați cu interferometru cu laser, dreptul > 0,01mm/500mm trebuie răzuit

Strategie de compensare termică:

Preîncălziți fusul timp de 30 de minute sau activați compensația automată a senzorului de temperatură

Eșecul sistemului electric și de control

- Alarmă de unitate servo (eroare de suprasarcină/codificare)

Coduri comune de alarmă:

ALM414 (suprasarcină): blocare mecanică sau nepotrivire a parametrului câștigului

ALM513 (defectul codificatorului): interferența liniei de semnal sau deteriorarea codificatorului

Pași de procesare:

Verificați rezistența mecanică:

Rotiți șurubul de plumb manual, rezistența trebuie să fie <5n · m

Detectează codificatorul:

Verificați forma de undă a semnalului de fază A/B/Z cu un osciloscop pentru a vedea dacă este completă

Reglați parametrii servo:

Reduceți câștigul buclei de poziție (cum ar fi de la 5000 la 3000)

- Eșecul schimbării instrumentelor turele

Manifestarea defectelor:

Discul de scule nu poate fi blocat (presiune hidraulică <40bar)

Confuzia numărului de scule (pierderea semnalului PMC)

Soluţie:

Verificați sistemul hidraulic:

Testați schimbarea sculei și reglați supapa de reducere a presiunii la 60BAR

Curățați știftul de poziționare:

Curățați gaura știftului cu kerosen și aplicați MOS₂ Grease

Resetați semnalul numărului de instrumente:

Re-aliniați originea turelei (consultați secțiunea „Reglarea indexării turele” din manualul mașinii-unelte)

Răcire și eșec ale sistemului auxiliar

- Scurgeri de lichid de răcire de înaltă presiune

Locația punctului de scurgere:

Îmbătrânirea sigiliului rotativ al articulațiilor (durata de viață de aproximativ 2 ani)

Deteriorarea comunității de conductă O-inel

Tratament de urgență:

Conectare temporară:

Înfășurați scurgerea cu bandă de etanșare rezistentă la ulei

Înlocuirea sigiliului:

Utilizați material fluororubber (rezistență la temperatură peste 200 ° C)

- Transportorul de cipuri blocat

Cauza de bază:

Chipsuri lungi învelite (în special aliaj de aluminiu/oțel inoxidabil)

Tensiunea insuficientă a lanțului (droop> 10mm)

Măsuri preventive:

Optimizați ruperea cipurilor:

Folosiți lame cu caneluri de întrerupător de cipuri (cum ar fi Mitsubishi UE6110)

Reglați lanțul:

Tensiune în conformitate cu standardele manuale (cum ar fi 50N Preîncărcare pentru un lanț cu un pas de 100 mm)

3. Sugestii sistematice de întreținere pentru centrele de cotitură orizontală

Întreținere zilnică

- Verificați înainte de a porni mașina

Sistem de ungere: Confirmați nivelul de ulei al uleiului de șină de ghidare și uleiul de fus.

Detectarea presiunii aerului: Verificați presiunea sursei de aer (≥0.6MPa) pentru a vă asigura că dispozitivul și turela funcționează normal.

Stare de răcire: Observați concentrația (5% ~ 8% emulsie este recomandată), iar filtrul nu este blocat.

- Monitorizare în timpul funcționării

Temperatura fusului: în timpul procesării continue, creșterea temperaturii trebuie să fie mai mică de 15 ℃ (creșterea anormală a temperaturii poate indica uzura rulmentului).

Zgomot anormal: Monitorizați dacă există zgomot anormal atunci când se deplasează fusul, turela și ghidarea șinei.

- Curățarea după închidere

Curățarea cipurilor: Scoateți chipsurile de metal pe bancul de lucru, șina de ghidare și transportorul de cipuri (pentru a evita acumularea și coroziunea).

Ștergerea capacului de protecție: Curățați capacul de protecție al șinei de ghidare cu cârpă nețesută pentru a împiedica resturile să zgârie banda de etanșare.

Întreținere săptămânală

- Inspecția sistemului mecanic

Șurub de ghidare a șinei și a plumbului:

Mutați manual fiecare axă pentru a simți dacă rezistența este uniformă (rezistența anormală poate indica faptul că forța de preîncărcare a eșuat).

Verificați dacă placa de răzuire a ghidului este deteriorată (ciclul de înlocuire: 6 ~ 12 luni).

Precizia poziționării turele:

Utilizați un ecartament de apelare pentru a detecta eroarea de poziționare repetată a turelei.

- Sistem hidraulic și pneumatic

Test de presiune hidraulică:

Presiunea de blocare a turelei (de obicei 60 ~ 80BAR), dacă este mai mică de 40 de bară, trebuie reparată.

Drenajul liniei de aer:

Scurgeți apa condensată în filtrul de aer pentru a împiedica să intre în supapa solenoidului.

- Sistem electric

Starea cablului: verificați dacă cablurile servo și codificatorul sunt purtate sau îndoite.

Rezistența la sol: Măsurați rezistența la sol a mașinii -unelte (necesară ≤4Ω).

Întreținere lunară în profunzime

- Detectarea și compensarea preciziei

Detectarea clearance -ului invers:

Utilizați un interferometru laser pentru a măsura clearance -ul invers al fiecărei axe (valoare admisibilă: ≤0.01mm).

Introduceți valoarea de compensare în sistemul CNC (cum ar fi parametrul FANUC #1851).

Calibrarea preciziei geometrice:

Verificați verticalitatea fusului și a masa de lucru (≤0.01mm/300mm).

- Întreținerea sistemului de răcire

Înlocuirea elementului de filtrare a pompei de înaltă presiune:

Elementul de filtru al sistemului de răcire de înaltă presiune (70Bar) trebuie înlocuit la fiecare 3 luni.

Fursă de conductă:

Folosiți agent de curățare alcalină (pH = 9 ~ 10) pentru a circula și spăla conducta de răcire pentru a preveni creșterea bacteriană.