Nu ezitați să contactați când aveți nevoie de noi!

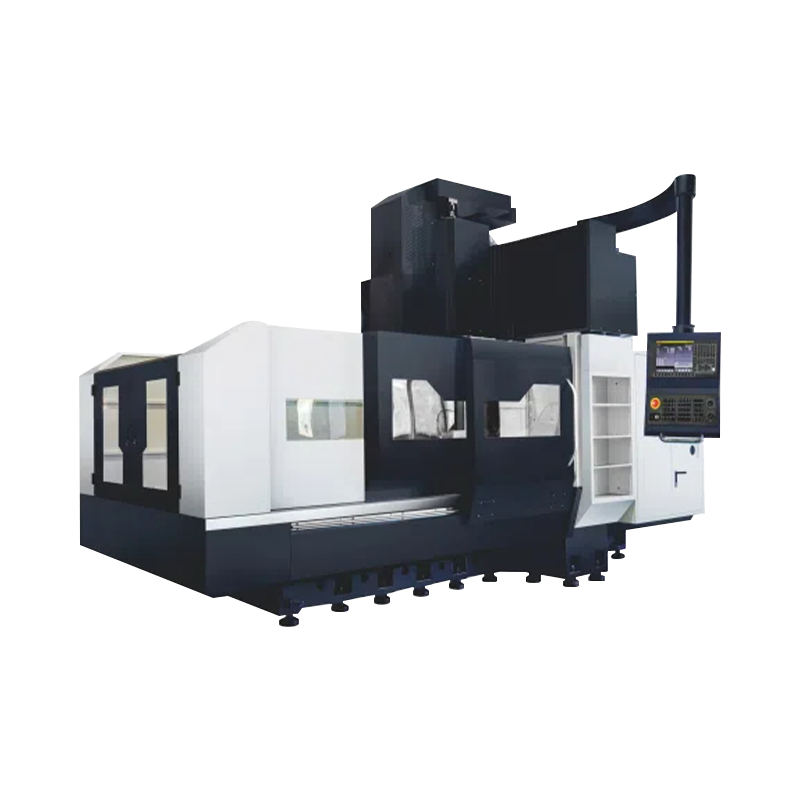

Care sunt parametrii cheie la care trebuie să acordați atenție atunci când alegeți un centru de prelucrare cu două coloane?

2025.06.12

2025.06.12

Știri din industrie

Știri din industrie

1. Specificații de bază

Intervalul de călătorie este indicatorul parametrului de bază al Centru de prelucrare a coloanelor duble, care determină dimensiunea piesei de lucru pe care echipamentul o poate gestiona. Călătoria celor trei axe ale X, Y și Z este cu 20% -30% mai mare decât dimensiunea piesei de prelucrare, care poate găzdui corpuri și instrumente. Prelucrarea carcaselor mari de viteze pentru turbina eoliană necesită, de obicei, un centru de prelucrare cu două coloane cu o deplasare cu axa X de peste 6000 mm, în timp ce prelucrarea mucegaiului poate necesita doar o călătorie de aproximativ 3000mm pentru a răspunde celor mai multe nevoi. În plus, dimensiunea și capacitatea de încărcare a tabelului de lucru sunt, de asemenea, cruciale. Masa de lucru trebuie să fie cu 15% -20% mai mare decât dimensiunea tipică a piesei de lucru, iar capacitatea de încărcare trebuie să ia în considerare efectele combinate ale piesei de lucru, greutatea necompletată, greutatea de fixare și forța de tăiere.

Parametrii de proiectare structurală afectează rigiditatea și stabilitatea mașinii -unelte. Centrul de prelucrare a coloanelor duble adoptă o structură de coloană simetrică. Distanța coloanei determină intervalul și rigiditatea fasciculului. De obicei, trebuie să se asigure că distanța coloanei poate găzdui cea mai mare piesă de lucru și poate lăsa suficient spațiu de siguranță. Alegerea materialului de pat este, de asemenea, critică. Centrele de prelucrare cu coloană dublă de înaltă calitate folosesc în mare parte paturi compuse minerale sau fontă de înaltă calitate și asigură performanțe ridicate de rigiditate și absorbție de șoc prin proiectarea optim a optimizării elementelor.

Configurația puterii reflectă potențialul de procesare al mașinii -unelte. Puterea motorului axului trebuie să fie selectată în funcție de rata de îndepărtare a materialelor din piese tipice. Prelucrarea aspră a aliajelor de aluminiu necesită de obicei 15-25kW, în timp ce prelucrarea din oțel de înaltă rezistență poate necesita o configurație de putere mai mare de 30kW. Puterea de acționare a furajelor nu trebuie să fie ignorată. Conducerea cu putere mare poate asigura o viteză de alimentare stabilă în timpul tăierii grele și poate evita „înfiorarea”. Este demn de remarcat faptul că caracteristicile cuplului motor pot reflecta mai bine capacitatea de procesare reală decât indicele de putere simplu, în special capacitatea de mare viteză cu viteză mică este deosebit de critică pentru materialele dificil de procesat.

2. Precizia și poziționarea repetării

Precizia de poziționare și precizia de poziționare repetată sunt parametri direcți pentru măsurarea exactității centrelor de prelucrare cu două coloane. Conform standardului, precizia de poziționare a centrelor obișnuite de prelucrare cu două coloane ar trebui să ajungă la 0,015-0.025mm/lungime completă, iar precizia de poziționare repetată ar trebui să ajungă la 0,008-0.012mm. Cerințele pentru echipamente mai precise sunt mai mari. Trebuie menționat că standardele de precizie adoptate de diferiți producători pot fi diferite. La compararea parametrilor, ar trebui confirmată consistența standardelor de testare.

Precizia geometrică este baza exactității mașinii -unelte. Deși nu apare adesea în tabelul parametrilor tehnici, furnizorul ar trebui să fie obligat să furnizeze date de acceptare. Indicatorii de precizie geometrică cheie includ: verticalitatea dintre coloană și masa de lucru (de obicei ≤0.01mm/300mm), paralelismul dintre fascicul și masa de lucru (≤0.015mm/lungime completă), rulajul radial al axului (≤0.002mm), etc. decât ghidurile cu bilă), tehnologia de pre-întindere a șurubului de plumb și procesele de tratare termică pentru componentele cheie.

3. Sistemul axului și gestionarea instrumentelor

Unitatea de ax este o componentă importantă a centrului de prelucrare cu două coloane, iar selecția parametrilor săi este, de asemenea, relativ importantă. Intervalul de viteză ar trebui să fie determinat în funcție de cerințele de procesare: procesarea metalelor neferoase, cum ar fi aliajele de aluminiu, necesită o viteză mare de 15000-24000R/min, în timp ce procesarea oțelului și fontării folosește de obicei un interval de viteză medie de 4000-8000R/min. Sistemul revistei de instrumente afectează în mod direct eficiența de procesare și gradul de automatizare. Capacitatea revistei de instrumente de lanț este de obicei 40-120 de piese, care ar trebui selectate în mod rezonabil în funcție de gradul de concentrare a procesului pentru a evita dificultățile de gestionare cauzate de capacitatea excesivă. Timpul de schimbare a sculelor este un indicator cheie de eficiență. Timpul de schimbare a instrumentului unei reviste de instrumente cu discuri generale este de 3-5 secunde, în timp ce o revistă de instrumente cu lanțuri mari poate dura 8-15 secunde. Datele arată că defecțiunile automate ale schimbătorului de instrumente reprezintă aproximativ 50% din eșecurile totale ale centrului de prelucrare, astfel încât proiectele cu o structură simplă și fiabilitate ridicată ar trebui să fie prioritare.